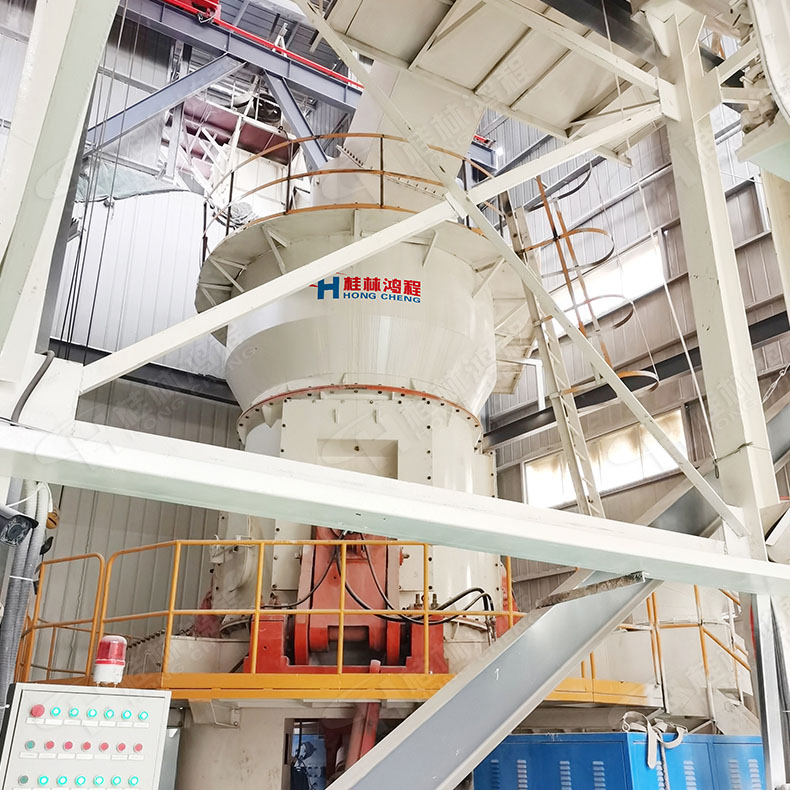

2021年4月19日鴻程安裝部訊,霞石磨粉機有新案例啦,HLM1500霞石磨粉機河南安陽客戶設(shè)備正式投產(chǎn)運營,客戶采用鴻程的HLM1500立式磨粉機,加工霞石,生產(chǎn)200目粉體,通過率達D90,單機產(chǎn)能達8-9噸左右。

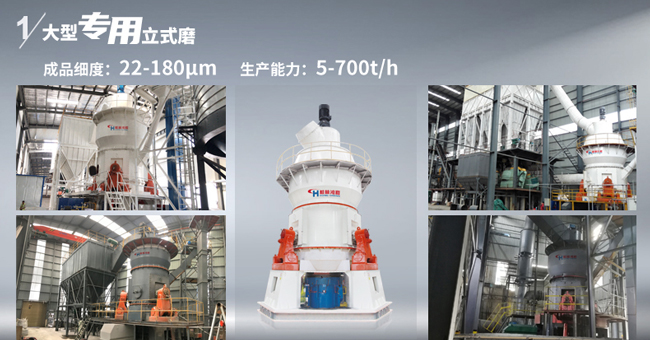

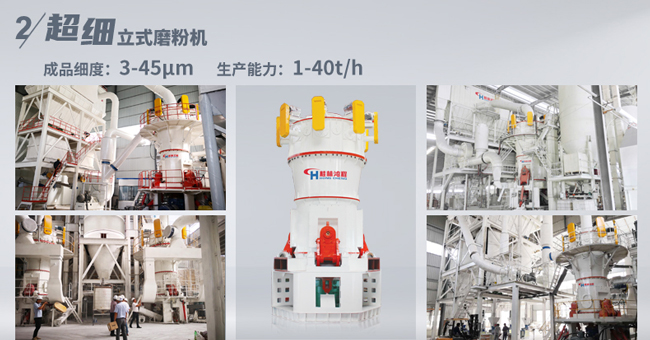

一、HLM1500磨粉機立磨介紹

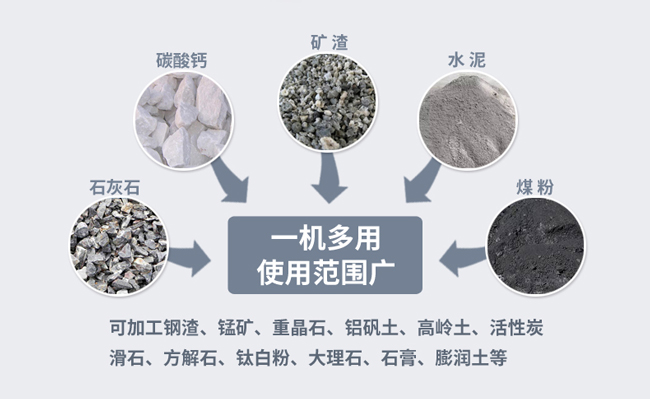

HLM1500磨粉機立磨是桂林鴻程通過學習引進國外先進技術(shù),經(jīng)歷二十多年潛心研究開發(fā)出的一款集烘干、粉磨、分級、輸送為一體的節(jié)能的先進粉磨設(shè)備。可加工霞石礦石等硬度1-7之間的非金屬礦石,成粉細度介于80-600目的區(qū)間,是節(jié)能型降本長期投資設(shè)備。

二、200目霞石粉的作用

有助于提高中國陶瓷產(chǎn)品的檔次和品位。 霞石在釉面磚坯體中的特殊作用:釉面磚由于燒成溫度低,坯體瓷化溫度低吸水率高,易造成水晶坯體膨脹系數(shù)過低釉面開裂和坯體吸濕膨脹,坯體反彈及釉面剝落等致命弱點。霞石粉用于釉面磚坯體中,有助于提高。低溫坯體的瓷化程度,改善坯體膨脹系數(shù)。加固坯釉結(jié)合程度,拓寬釉面磚使用范圍、增大銷售額等作用。 霞石在耐磨磚及拋光磚坯體中的作用:耐磨磚和拋光磚同屬于玻化磚。

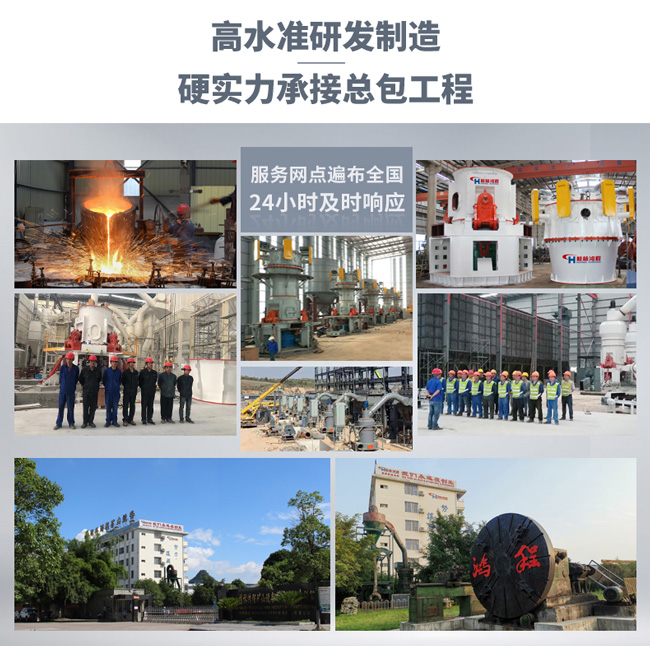

若您有霞石礦石,計劃上項目采購霞石磨粉機,欲參觀我們的客戶使用的設(shè)備真機生產(chǎn)情況,請咨詢鴻程,我們會安排您進行現(xiàn)場參觀HLM1500霞石磨粉機

礦渣、磷渣、鋼渣等摻合料工業(yè)化生產(chǎn)主要使用球磨機、振動磨、輥壓機和立磨等作為粉磨設(shè)備 ,上述設(shè)備一般可將摻合料粉磨至400~600m2/kg。球磨機通過重力場或離心場的轉(zhuǎn)動使內(nèi)部研磨介質(zhì)粉磨。振動磨通過筒體的振動使內(nèi)部研磨介質(zhì)粉磨粉體和振動磨生產(chǎn)粉體。立磨是集烘干、粉磨和選粉于一體的粉磨設(shè)備,物料被送入磨盤中心,由于旋轉(zhuǎn)的磨盤產(chǎn)生離心力, 物料往磨輥的研磨區(qū)域運動,經(jīng)過研磨之后細小的粉塵物料由來自熱風管的熱風經(jīng)過噴口環(huán)將其帶入選粉機,選粉機將粗粉與細粉進行有效的分離。氣流磨是一種超細粉碎設(shè)備,它是在高速氣流作用下,物料通過本身顆粒之間的撞擊,氣流對物料的沖擊剪切作用以及物料與其它部件的沖擊、摩擦、剪切而使物料粉碎。介質(zhì)攪拌磨主要由一個靜置的內(nèi)填小直徑研磨介質(zhì)的研磨筒和一個旋轉(zhuǎn)攪拌器構(gòu)成。其工作原理是攪拌磨內(nèi)的攪拌器高速回轉(zhuǎn)使研磨介質(zhì)和物料在整個筒體內(nèi)不規(guī)則地翻滾,產(chǎn)生不規(guī)則運動,使研磨介質(zhì)之間產(chǎn)生相撞擊和研磨的雙重作用,從而使物料磨得很細且均勻分散。各種粉磨設(shè)備性能對比見表:

隨著對混凝土工作性、早期強度和耐久性要求的提高,摻合料超細粉需求量逐漸增大。現(xiàn)階段摻合料超細粉制備工藝基本上是在常規(guī)粉磨方法的基礎(chǔ)上,通過工藝流程的改進實現(xiàn)的,存在設(shè)備投資大、能耗高、粉磨效率低等問題。以粉磨礦渣為例,加有選粉機的球磨機圈流粉磨系統(tǒng)的綜合電耗達80kWh/t,另外,工礦廢渣排放過程一般以水冷或濕排方式,水淬礦渣含水率達10%~20%,排粉煤灰含水率更高,采用現(xiàn)有粉磨方式需對其進行烘干或燃燒處理,增加了處理工藝的能耗。而立磨粉磨系統(tǒng)可節(jié)能50%左右, 其綜合電耗約33~37kWh/t,且立磨自帶烘干功能,對于高濕度物料可以實現(xiàn)自有能源邊烘邊磨,是目前混凝土摻合料磨粉的主流工藝。如果您有相關(guān)需求,歡迎給我們來電了解詳情

立式磨機(立磨)作為一種廣泛應(yīng)用于水泥、礦山、化工等領(lǐng)域的粉磨設(shè)備,其組成部分之一就是磨輥。磨輥的數(shù)量、配置及設(shè)計直接影響著立磨的生產(chǎn)效率、產(chǎn)能、粉磨粒度等多個方面。桂林鴻程是生產(chǎn)立磨的廠家,下面從磨輥數(shù)量與產(chǎn)能、磨輥數(shù)量對粉磨效率的影響、磨輥數(shù)量對粉磨粒度的影響幾個方面為您介紹立磨配幾個磨輥好。磨輥數(shù)量與產(chǎn)能在立磨的運作中,磨輥數(shù)量的增加通常會導(dǎo)致單位時間內(nèi)的粉磨能力提升。一般情況下,磨輥數(shù)量與磨機的有效工作面積成正比。在磨機的主機設(shè)計中,若增加磨輥數(shù)量,則可分擔更多的磨削壓力,從而提高整體的粉磨速度和產(chǎn)量。

例如,傳統(tǒng)的雙輥磨機在處理大型物料時,往往因為磨輥數(shù)量不足而出現(xiàn)產(chǎn)能瓶頸。而增加至四輥或六輥設(shè)計的立磨,可以在相同的工作條件下實現(xiàn)更高的出粉量。這是由于更多的磨輥可以有效分布負載,減少磨損率,延長設(shè)備的使用壽命,進而以更高的穩(wěn)定性和連續(xù)性運行。2. 磨輥數(shù)量對粉磨效率的影響磨輥數(shù)量也與粉磨效率密切相關(guān)。磨輥在工作過程中,通過自身的旋轉(zhuǎn)產(chǎn)生的動力與物料之間的摩擦和壓力相互作用實現(xiàn)對物料的粉碎。增加磨輥數(shù)量,意味著磨輥之間的相互作用及與物料接觸的機會增多,從而有助于提高粉磨效率。

在粉磨過程中,粉料在磨輥之間受到的剪切和擠壓力增加,促進了物料的破碎。當磨輥數(shù)量增加時,每個磨輥所施加的力可以更加均勻,使得物料在粉磨過程中不會出現(xiàn)局部過磨或不足磨的情況,從而提升了產(chǎn)品的一致性和質(zhì)量。3. 磨輥數(shù)量對粉磨粒度的影響粉磨粒度是影響產(chǎn)品性能的重要因素。在立磨的粉磨過程中,準確控制出料粒度是確保產(chǎn)品質(zhì)量的關(guān)鍵。而磨輥數(shù)量的增加有助于調(diào)控粉磨粒度。

更多的磨輥提供了更大的磨削面及更長的磨削時間,使得物料得以在不同的磨輥之間循環(huán),多次受到磨削。這個過程能有效減少粗顆粒的生成,提高細料的比例。通過調(diào)節(jié)磨輥的間距、壓力等參數(shù),還能進一步細化產(chǎn)品粒度,滿足客戶對細度和均勻度的高標準要求。