近年來,水泥、礦渣立磨應用廣泛,眾多水泥企業和鋼鐵企業引進礦渣立磨機研磨微粉,較好地實現了礦渣的綜合利用。但由于立磨機內部耐磨損件的磨損情況較難掌控,其嚴重磨損易引起重大停機事故,給企業帶來不必要的經濟損失。所以,維護磨內易磨件是檢修的重點。

水泥、礦渣立磨機應如何正確維護呢?桂林鴻程經過多年對水泥、礦渣立磨機的研究和運用發現,磨內磨損情況直接關系到系統的產量和產品質量。磨內關鍵的耐磨部位為:分選器動、靜葉片、磨輥和磨盤以及配風口的百葉環。若能對這三大部位進行預防性的維護和修整,不但可以提高設備的運轉率和產品的質量,且能避免許多重大設備故障的發生。

礦粉生產線中主機設備的運轉率直接影響著產量和質量,檢修主機是企業設備維護的重點。對于礦渣立磨,有針對性、有計劃性的檢修,不疏漏立磨內部重點耐磨部位的隱患排查,做到提前預知預控,將隱患提前排除,可防止重大事故發生,提高設備的運轉率和臺時產量,為生產線低耗運行提供保障。

2021年9月,由桂林鴻程礦山設備制造有限責任公司研究、開發、設計、制造的HLM2800礦渣立磨在四川客戶現場安裝完畢,即將投入試產,該項目設計產能年產40萬噸。我們一起來欣賞項目現場圖片吧。

年產40萬噸礦渣立磨

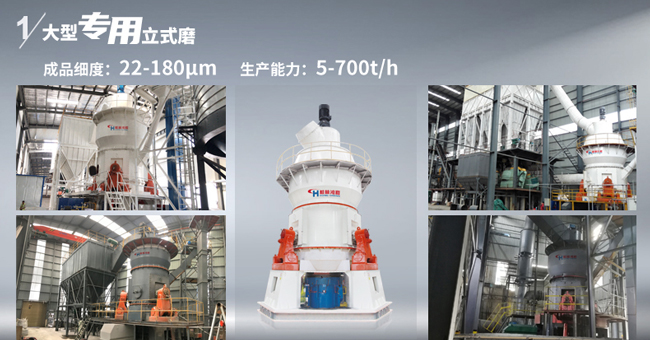

本項目為建設年產40萬噸礦渣立磨生產線,建設范圍包括自礦渣進廠后的卸料與輸送、烘干粉磨、成品儲存與出廠及必要的輔助生產設施。本項目設計年產S95級礦渣粉40萬噸,全部散裝通過公路運輸出廠。礦渣粉制造業是單位產品能源消耗較大的行業。在產品的制造過程中將耗用大量的電能和熱能。為了更好地節約和合理的利用能源,降低產品能耗和生產成本,本項目設計中選用了節能環保的hlm2800型立式磨粉機,該設備集烘干、粉磨、分級、輸送為一體,粉磨,能耗低,和球磨機相比較,能耗低40%-50%;單機生產能力大,可利用低谷電。立式磨技術及裝備是我國大力倡導的節能降耗新技術,有利于提升企業在本區域乃至我國粉體行業領域的競爭實力

礦渣屬于工業固體廢料的一種,是高爐煉鐵過程中排出的廢渣,礦渣質量的好壞主要用“活性”高低來衡量,目前,評定礦渣活性的通用方法為化學成分法,即礦渣的質量系數K21.2為合格品,K21.6 為優等品,一般而言,礦渣中Al203> 12%和Ca0> 40%且水淬質量好、玻璃體多的礦渣,活性均較高。礦渣粉是將礦渣進行烘干、磨細后制得的一種新型建筑材料,礦渣粉的成分接近于硅酸鹽水泥,具有自身水硬性和火山灰活性作用,本身的CaO含量較低,活性較差,但在水泥水化產物Ca (OH)2和石膏的激發下,卻具有較高的活性。磨細礦渣粉摻入混凝土中,不僅可以改善混凝土的泌水離析、和易性,尚可提高混凝土的后期強度,代替部分水泥后降低混凝土的成本,在預拌混凝土中成為繼粉煤灰后的第二摻合料,具有廣闊的市場前景。如果您也有年產40萬噸礦渣立磨采購需求,歡迎給我們來電

鋼鐵廠廢渣是高爐煉鐵產生的廢礦渣,它以熔融狀態從高爐中流出,然后經過水的淬冷處理后就成為高爐礦渣。鋼鐵廠廢渣具有水硬性,在我國水泥企業中得到了廣泛的應用。我國年產量數千萬噸的鋼鐵廠廢渣,目前,鋼鐵廠廢渣資源化處理是與熟料一起混磨來生產水泥,總體利用水平不高。而且礦渣在粒度、易磨性等物理性能方面與水泥熟料有較大的差異,從而導致鋼鐵廠廢渣難以被粉磨至一定的細度,抑制了礦渣的潛在活性,導致水泥的28d強度下降,早期強度也不符合。但隨著立磨的技術發展,礦渣立磨能將礦渣粉磨成400-600m2/kg(或更高比表面積)的礦渣粉,摻入水泥或混凝土中使用,其活性得到了很好的發揮,且大大增加礦渣粉的摻入量,鋼鐵廠廢渣資源化處理經濟效益顯著提高。

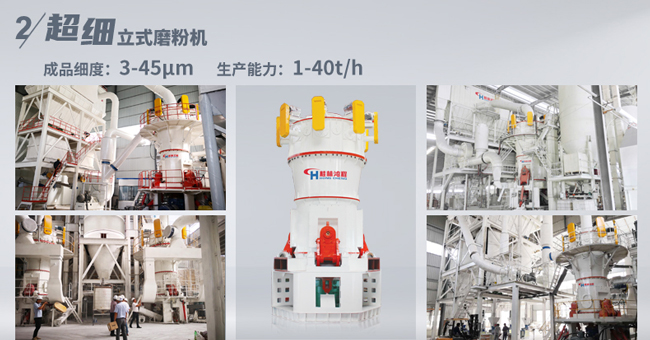

當今鋼鐵廠廢渣資源化處理粉磨機械主要有:立磨,輥壓機,球磨機,振動磨等,在礦渣微粉生產線中,大多數采用的是球磨和立磨系統。由于球磨系統流程復雜,配置的烘干塔能耗太大,且選粉效率低,目前已逐步被立磨系統所取代。以下簡單介紹礦渣高細粉磨普遍采用的礦渣立磨的基本流程和特點:礦渣立磨可進行烘干、粉磨、選粉的全部操作,所以系統流程特別簡單。濕礦渣原料從料倉中經帶式輸送機,除鐵器和金屬探測器,提升機送至中間倉立磨主入料口,在磨盤和磨輥研磨、剪切、擠壓的作用下,礦渣被粉磨,同時來自熱風爐的熱風將礦渣烘干。

礦渣立磨助力鋼鐵廠廢渣資源化處理流程如下:礦渣在磨內粉磨和烘干后,符合產品細度的細粉隨熱氣流進入脈沖袋式收塵器收集即為成品,凈化后的氣體經排風機排入大氣,粗粉返回磨盤進一步粉磨,沒有被熱風帶起的鐵渣和難磨的物料甩入磨機下部,經提升機再次入磨,烘干熱源由燃氣熱風爐提供。礦渣立磨助力鋼鐵廠廢渣資源化處理的優勢特點:由于立磨是料床粉磨,粉磨,單位電耗低。特別是磨內空間大,環隙處風速高,傳熱快,因此烘干能力強。這些特點非常適合礦渣水分高、難磨的要求。