生物炭是由生物質(如作物秸桿、木屑、動物糞便等)在完全或部分缺氧條件下經熱解炭化而產生的一種性質穩定、含碳豐富的物質。生物炭疏松多孔,比表面積大,容重小,表面能高,具有高度的芳香性、抗分解性和熱穩定性。

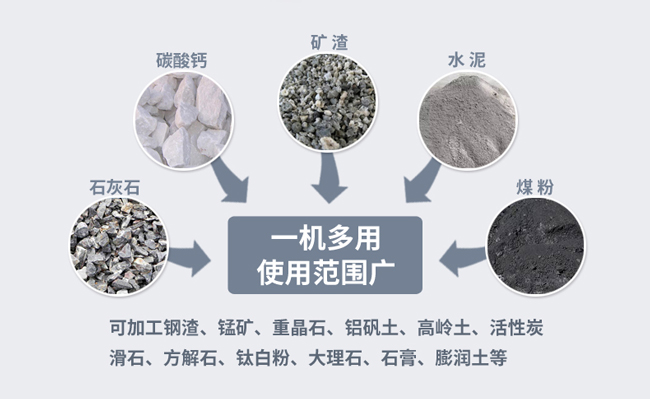

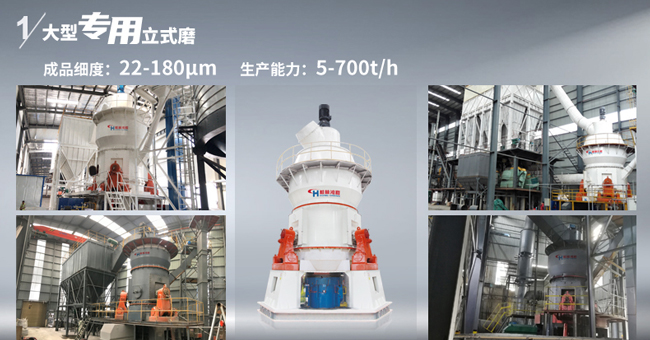

目前,生物炭粉碎設備結構復雜,碎粉粒徑達不到要求,上料和下料都需要人工進行,耗費大量的人力,甚至在粉碎的過程中,沒有進行良好的防塵設計,影響人的健康。桂林鴻程HLM立式磨粉機,生態炭粉碎設備,一臺機器相當于一條生產線,設備集破碎、烘干、粉磨、分級、輸送等為一體,設備工藝流程簡單、占地面積小,噪音低揚塵少,基本實現無塵車間,輕松過環評。生物炭粉碎設備選桂林鴻程,30年實力品牌

大家都知道固體顆粒粒度越大,其堆積后空隙相對變大,液體通過能力也相對增強,但活性炭作為一種吸附脫色劑,在相同的檄晶結構條件下,粒度越大,其比表面積會相對減小,脫色吸附力也隨之減弱,通過生產實踐研究,液體通過濾層的速度不僅和顆粒大小有關,還和形狀也有密切關系。

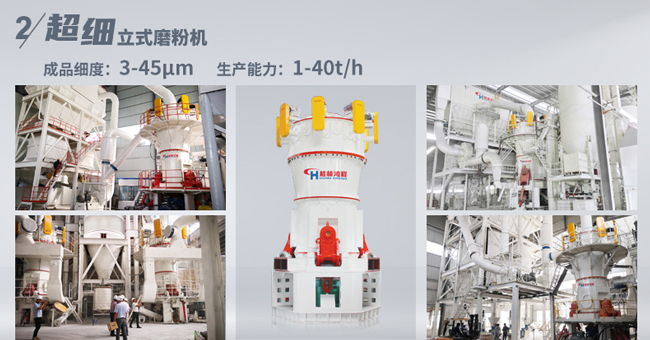

以往的活性炭經活化工序后進行粉磨作業,主要通過球磨機(以瓷球為介質)來實現,一般磨成200目占90%的粉狀炭.我們將此炭通過低倍顯檄鏡觀察,發現其粒狀主要以圓形和鵝卵形為主,少數為扁平條形多邊立方體形狀,其過濾速度一般為18~ 19秒,其間其充填密度一般為0.405g/cm3,離用戶要求過濾速度<8秒有很大的距離。通過實驗把粒度提高到200目占60%時其濾速可以提高到10- 11秒,但脫色,吸附力則由n.5~1下降到8.5ml左右,顯然由于粒度提高,活性炭比表面積下降,從而造成脫色力下降,如果保持脫色力不變,則每噸加工成本要提高1000元左右,用戶無法接受,也是不經濟的一種辦法。用了250目活性炭雷蒙磨粉機進行制粉作業,加工后的粉狀炭在脫色力相同的條件下,過濾速度在7.5~8秒之間,比粉碎機和球磨機提高2.5~3秒,克填密度進一步下降到0.362g/c完全滿足用戶要求,提高了活性炭產品的競爭力。

250目活性炭雷蒙磨粉機加工的活性炭粉主要以針形為主,而圓形鵝卵形占的比例很少,這說明是由于顆粒特性進一步發生變化,從而使充填密度進一步下降,炭層通道的當量直徑變大,空隙率提高,進一步改善了過濾速度。從雷蒙機工作原理也可以知道,該機粉碎物料主要以碾壓為主,對炭顆粒棱角磨損少,從而使顆粒大部分保持離間狀態,而球磨機和粉碎機械對炭顆粒或多或少都有棱角磨損作用,從而增加其充填密度,減低了液體通過的能力。

廢棄活性炭的活化再生是一種有效利用廢棄物資源的環保措施,可以將廢棄活性炭轉化為再生活性炭,達到資源循環利用的目的。桂林鴻程作為活性炭研磨設備廠家,今天為您介紹一下活性炭粉末再加工工藝流程與設備

一、活性炭粉末再加工工藝流程與設備

1.破碎設備:于將廢棄活性炭進行破碎,并降低其顆粒度。常用的破碎設備有顎式破碎機和沖擊式破碎機。

2.干燥設備:用于將廢棄活性炭中的水分去除,提高再生活性炭的質量。常見的干燥設備有 熱風爐和流化床干燥機。

3.活化爐:用于進行活化處理,將廢棄活性炭轉化為再生活性炭。 常見的活化爐有回轉窯活化爐和直接火加熱活化爐。

4.除塵設備:用于去除活化過程中產生的粉塵和有害氣體,凈化廢氣排放。常見的除塵設備有布袋除塵器和濕式電除塵器。

5.冷卻設備:于冷卻活化完成的再生活性炭,提高產物的質量和穩定性。常見的冷卻設備有冷卻塔和帶冷卻器的干燥機。

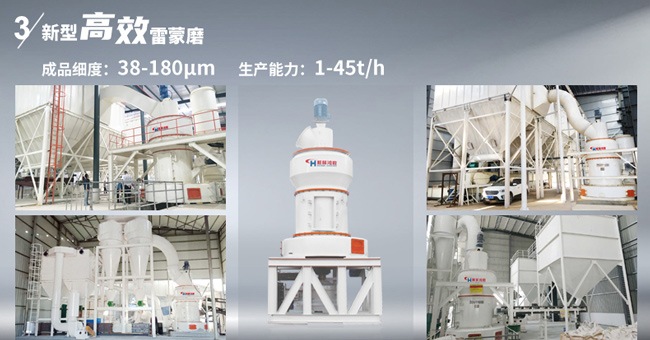

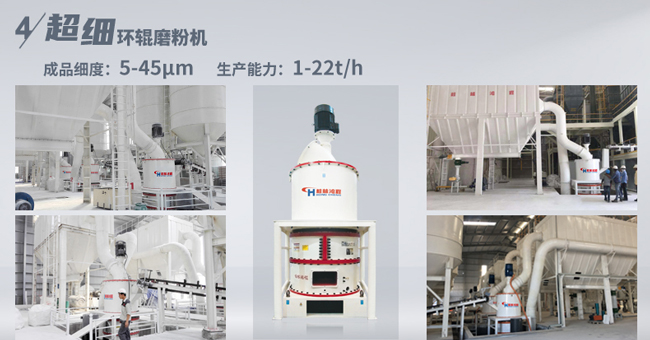

6.研磨設備:用于對再生活性炭進行細致的研磨處理,提高其表面積和吸附性能。常見的研磨設備有雷蒙磨粉機。

二、活性炭粉末再加工工藝流程

1.廢棄活性炭的破碎:將廢棄活性炭通過破碎設備進行破碎,降低其顆粒度,便于后續處理。

2.干燥處理:將破碎后的廢棄活性炭進行干燥,去除其中的水分,提高再生活性炭的質量。

3.活化處理:將干燥處理后的廢棄活性炭送入活化爐中進行活化處理。活化爐內被分為預熱區、反應區和冷卻區三個區域,通過控制爐內溫度和氣氛,使廢棄活性炭得到活化轉化,成為再生活性炭。

4.冷卻處理:經過活化處理后的再生活性炭需要進行冷卻處理,以降低其溫度,提高產物的質量和穩定性。

5.除塵凈化:對冷卻處理后的再生活性炭進行除塵處理,去除其中的粉塵和有害氣體,凈化廢氣排放。

6.精磨處理:對經過除凈化的再生活性炭進行細致的研磨處理,提高其表面積和吸附性能,使其更具活性。