陶瓷廢料的堆積擠占土地,填埋耗費人力物力,還污染地下水質,如何變廢為寶,化廢料為資源,已經成為科技和的當務之急。陶瓷廢料經過磨粉后可當成熟料用作陶瓷的原料,可制坯,尤其可用來制釉;有些高鋁瓷的廢料,可以用作耐火材料的原料,實現變廢為寶。那么,陶瓷廢料易磨嗎?陶瓷廢料細磨用什么陶瓷廢料處理設備?今天就由陶瓷廢料磨粉機廠家桂林鴻程為您詳細解答。

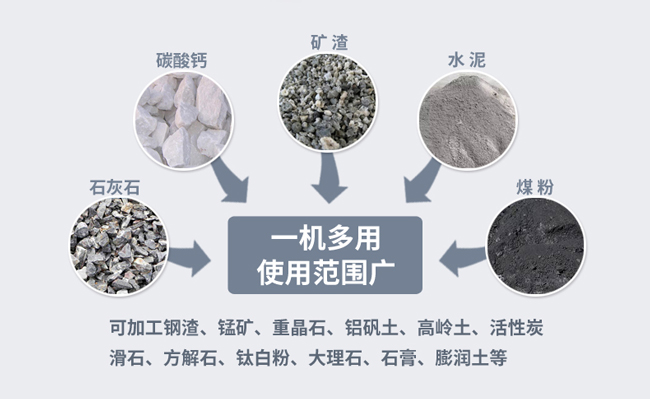

陶瓷廢料易磨嗎?陶瓷廢料主要是指陶瓷制品生產過程中,由于成形、干燥、施釉、搬運、焙燒及貯存等工序中產生的廢料,質地硬脆,屬于較易磨的物料。陶瓷廢料細磨用什么陶瓷廢料處理設備?陶瓷廢料的下游應用通常需要將陶瓷廢料細磨加工為80-200目的瓷粉,這個細度范圍用雷蒙磨粉機就可以實現。所以作為陶瓷廢料處理設備廠家,桂林鴻程通常會推薦陶瓷廢料細磨客戶選擇雷蒙磨粉機作為陶瓷廢料處理設備。

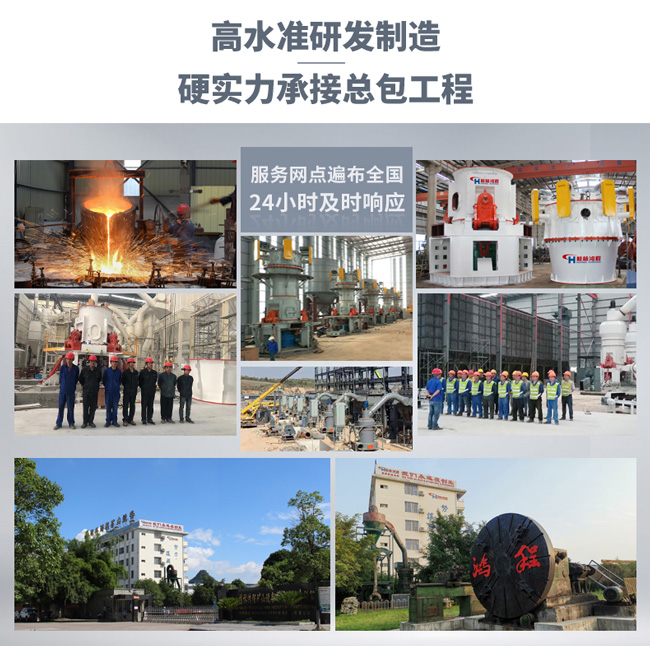

桂林鴻程HC系列縱擺式磨粉機是新型的雷蒙磨粉機設備,針對陶瓷廢料研磨有豐富的客戶案例。相對傳統雷蒙磨粉機,HC系列縱擺磨粉機采用了新型的梅花架結構,物料在單位研磨時間內處理量更大、效率更高。在與R型磨粉機總功率不變的情況下,產量同比提高40%以上,單位電耗成本節省30%以上,是真正的節能型磨粉機產品。對于陶瓷廢料細磨是理想的陶瓷廢料處理設備。如果您有相關需求,歡迎來電了解設備詳情

陶瓷干法制粉工藝:干法制粉是通過濕化干細粉料(霧化水滴的方式),以濕化水核的表面張力吸附團聚干細粉,再通過外界機械力(造粒機)的強化整合,形成表面多棱角形狀不規則的實心顆粒料。將粉碎后的原料分別放置在喂料斗中,原料在自重作用下由底部排除,經置于喂料斗底部的電子皮帶秤和上料皮帶機輸送到立式磨機內進行研磨,研磨后合格的粉料通過風力輸送,經過旋風集料器和脈沖布袋集料器進行收集,然后經氣流輸送系統將粉料輸送到儲料倉內。儲料倉內的粉料經倉底的螺旋輸送機將粉料加入稱重計量斗內,當粉料進入計量斗后的重量達到設定好的重量后,螺旋輸送機停止加料,計量斗底部的出口打開為造粒機加料,造粒機開始造粒。經造粒機成型后的顆粒通過造粒機底部卸出,經過優化機二次優化,優化后的料粉進入干燥流化床,Z后干燥、優化后的顆粒經大傾角皮帶機直接進入料倉,經陳腐后得到合格粉料。

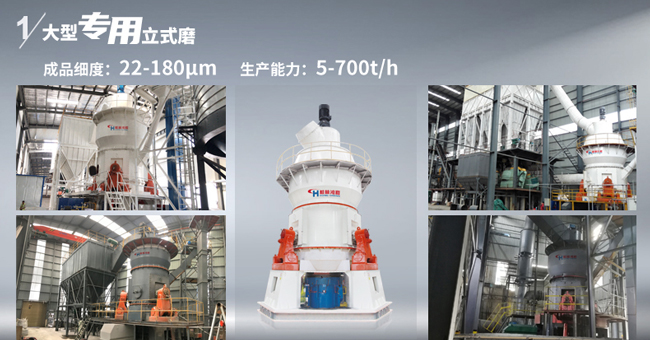

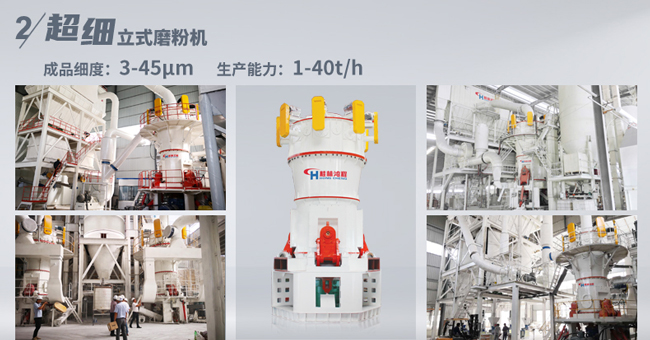

陶瓷原料粉磨是陶瓷干法制粉中耗電Z多的環節,它的節能、可靠穩定成為陶瓷干法制粉工藝中的重要因素,因此陶瓷干法制粉設備成為陶瓷干法制粉中的關鍵設備之一。目前建筑陶瓷、發泡陶瓷、陶瓷地磚等行業已經有多個采用立磨陶瓷干法制粉工藝的案例。相對來說,陶瓷干法制粉設備采用陶瓷超細立磨系統具有生產工藝簡單連續,所需設備少、占地少、投資少、產量大、生產效率好、節能減排,干法制粉工藝過程可以做成全過程封閉自動化系統,只用電不用任何燃料,做到零廢氣、零粉塵排放。據了解,以生產1噸陶瓷粉料為準,干法制粉比濕法制粉節能35%左右、節水70%左右、二氧化碳減排36%左右、節電12%左右,綜合能耗減少45%以上。如果您有陶瓷干法制粉項目需求,歡迎給我們來電了解陶瓷干法制粉工藝與設備詳情

發泡陶瓷,是使用普通陶瓷原料或礦山尾礦、工業廢渣等基礎原料配以高溫發泡劑,在1160°C- 1220C燒成的一種具有大量封閉氣孔的輕質保溫材料。現在主要用于建筑的墻體保溫和內墻隔斷,是一種綠色環保產品,順應了國家提倡的“綠色環保建筑”的需求。目前發泡陶瓷生產的制粉環節基本都是采用“球磨+噴霧干燥” 制粉。整個工藝過程能耗高,不環保。今天為您介紹一下發泡陶瓷原料干法制備系統。

干法制粉是近幾年在整個陶瓷行業期待值比較高的新工藝。但由于干法制粉工藝制得的粉料細粉偏多,粉料流動性稍差等客觀原因,該工藝一直難以在傳統建筑陶瓷行業大規模推廣。目前用的比較好的主要在西瓦和內墻瓷片產品的制粉。但發泡陶瓷是采用料車布料堆料工藝,生產過程中不需要使用壓機,對粉料的部分物理性能要求沒有傳統瓷磚壓制成型那么高,所以干法制粉工藝應用于發泡陶瓷生產的呼聲一直是比較高的。