中國是陶瓷生產大國,隨著陶瓷產量的增加,陶瓷廢棄物的數量也逐漸增加,由于陶瓷廢物的處理和利用程度通常較低,且丟棄的廢舊陶瓷不易風化降解,根據不完全統計,我國每年產生的陶瓷廢物已超過1000萬噸。另外,天然砂石等材料不斷被消耗,長期以往會導致建筑資源匱乏。如何變廢為寶,循環利用已成為陶瓷業以及建筑業的當務之急。通過陶瓷磨粉機對廢陶瓷回收打粉再利用,成為了熱門投資項目。作為陶瓷磨粉機生產廠家,今天就由桂林鴻程為大家介紹一下廢陶瓷回收打粉再利用價值及設備

現在國內外十分關注對陶瓷廢料的再利用。據英國陶瓷研究協會的報導,在英國的一些瓷磚工廠一直使用高達40%的再循環廢瓷料。日本許多建陶企業都配備了陶瓷磨粉機,專門對企業內產生的廢料進行再加工與回收利用,節約了大量資源。在我國內也有了專門處理陶瓷廢料的企業,如潮州楓溪陶瓷研究所就投資建成了陶瓷廢料處理廠,它把陶瓷垃圾加工后轉變成為高質量的瓷泥,每年可回收廢瓷2.8t,生產瓷泥近10萬t,促進了潮州陶瓷產業的可持續發展。

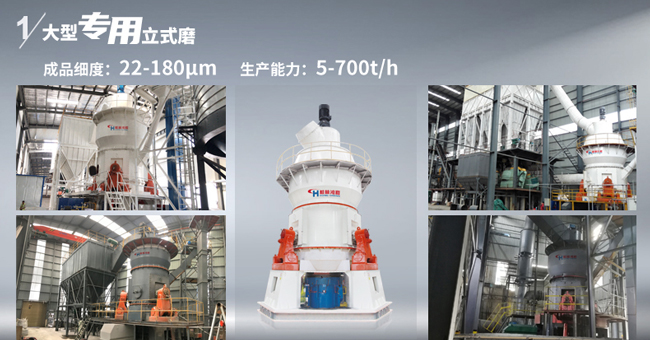

陶瓷原料粉磨新工藝新技術采用“立式預粉磨”與“球磨機”相組合的二段粉磨流程,有效地避免了物料在球磨機的初始粉碎階段所消耗的大量的能量,降低了球磨機的能耗,同時還可以***縮短了物料的整個球磨過程所耗費的時間,從而達到了在原料制備階段的節能。所謂立式預粉磨,其實際是立式磨機的一種改革,增加了梳料裝置及磨內篩分裝置,取消了風選系統,粉料從磨機下部排出,磨內可以通熱風干燥,解決了南方原料含水***不能粉磨的問題。立式預粉磨的粉磨原理屬于“料床粉磨”,或稱之為“料床擠壓粉磨”。料床擠壓粉磨的優點是有用功多、機械***、磨損少。立式預粉磨與球磨機在陶瓷原料粉磨中的聯合應用,是針對當前陶企普遍使用的陶瓷原料(砂石料和泥料)用“傳統單一球磨”的加工工藝進行的一種陶瓷原料加工工藝的***。將砂石料經立式預粉磨進行粉磨處理后,再進行篩分,合格粉料送入球磨機進行研磨,不合格粉料返回立式預粉磨回磨。

陶瓷原料立磨是一種、節能的陶瓷原料粉磨新工藝新技術,解決傳統陶瓷生產工藝流程中能耗巨大問題,降低陶瓷原料粉磨的能耗,提高陶瓷生產的生產效率,對整個陶瓷產業的發展具有重大意義。其主要優點如下:

(1)由于立式預粉磨運行中磨輥和磨盤沒有金屬間的直接接觸,磨損小,成品料滿足陶瓷生產工藝的要求。

(2)新工藝采用的是:立式預粉磨的是≤50mm粒度的原料,立式預粉磨將原料粉碎至≤150目的顆粒,再送入球磨機研磨,可達到節能25-40%左右。

(3)為陶瓷原料加工流程的智能控制***了先河:針對陶瓷原料粉磨流程,在主要設備上采用集中式工業控制器,對陶瓷原料的加工參數進行***控制,可實現陶瓷原料粉磨流程自動化控制。

(4)新的球磨工藝,送入球磨機的是粒度≤150-200目(可調)的原料,原料粒度相對均等,為進一步的提高研磨原料的效能,縮短球磨時間,降低球石的磨耗

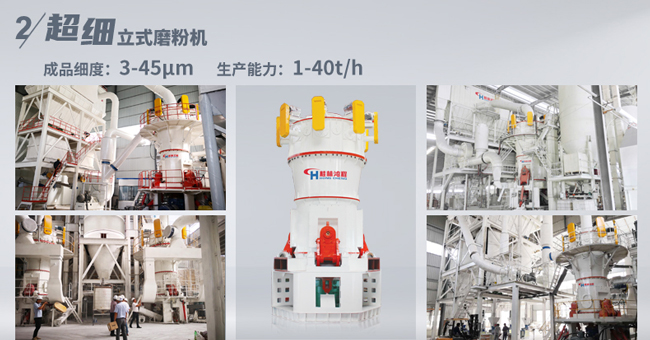

發泡陶瓷,是使用普通陶瓷原料或礦山尾礦、工業廢渣等基礎原料配以高溫發泡劑,在1160°C- 1220C燒成的一種具有大量封閉氣孔的輕質保溫材料。現在主要用于建筑的墻體保溫和內墻隔斷,是一種綠色環保產品,順應了國家提倡的“綠色環保建筑”的需求。目前發泡陶瓷生產的制粉環節基本都是采用“球磨+噴霧干燥” 制粉。整個工藝過程能耗高,不環保。今天為您介紹一下發泡陶瓷原料干法制備系統。

干法制粉是近幾年在整個陶瓷行業期待值比較高的新工藝。但由于干法制粉工藝制得的粉料細粉偏多,粉料流動性稍差等客觀原因,該工藝一直難以在傳統建筑陶瓷行業大規模推廣。目前用的比較好的主要在西瓦和內墻瓷片產品的制粉。但發泡陶瓷是采用料車布料堆料工藝,生產過程中不需要使用壓機,對粉料的部分物理性能要求沒有傳統瓷磚壓制成型那么高,所以干法制粉工藝應用于發泡陶瓷生產的呼聲一直是比較高的。