烘磨鋰渣粉廠經濟效益為:(一)、合理利用酸法鋰渣和堿法鋰渣,對保護環境、節約資源、能源具有重要的意義。(二)、可解決酸法鋰渣內殘酸的問題、修復酸法鋰渣顆粒表面孔洞及內比表面積大導致的空隙。(三)、每立方混凝土中約含有300公斤的水泥,在我們進一步的研究發現,鋰渣粉作為摻合料制得的混凝土具有良好的抗凍融循環、硫酸鹽侵蝕和抗碳化能力。摻鋰渣10%的混凝土凍融200次后質量損失率為1.25%;具有良好的抗凍融性能,抗凍融循環超過D200等級,當摻25%鋰渣的混凝土的抗凍融循環等級達D175,這是因為鋰渣顆粒細小,其平均粒徑遠小于水泥顆粒平均粒徑,它們填充于水泥顆粒之間,形成的水泥石更加密實,避免形成連通的孔隙,提高了混凝土的抗滲性,使得水分子不易滲入混凝土內部,對混凝土的抗凍融循環有利;混凝土經硫酸鹽侵蝕+干濕交替循環荷載30次復合作用,抗硫酸鹽侵蝕系數為1.04,具有良好抗硫酸鹽侵蝕性能;28d碳化深度僅為10.4mm,具有良好的抗碳化性能。說明用鋰渣作摻合料制備的混凝土具有良好的耐久性

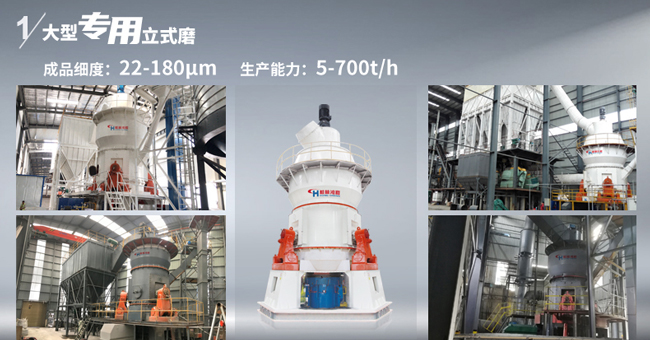

鋰輝石莫氏硬度較高,通常達到了6.5-7.0,較難磨細至200目以內。鋰輝石生礦(a型)在高溫條件下,會轉型成鋰輝石熟料(β型)。轉型后,物相由致密態轉為具有活性的疏松多孔態;硬度和密度都大幅度降低,比重由3.2g/cm降為2.4g/cm3;具有活性、多孔的鋰輝石很容易在外力作用下從雜質含量高的載體上脫落,得到純度較高的鋰輝石。因此,鋰輝石選礦通常是生礦通過回轉窯煅燒后再對鋰輝石焙燒料粉磨。那么,鋰輝石怎么磨?過磨鋰輝石選礦方案如何設計呢?江西某鋰鹽廠采用的流程為:鋰輝石原料(含窯灰)經過計量、鎖風喂料裝置、窯尾煙室喂料裝置喂入回轉窯內,入窯鋰輝石原料隨同回轉窯的旋轉從窯尾運動至窯頭,經過了干燥、預熱、轉型焙燒。通過調節回轉窯的轉速來控制物料在窯內的停留時間,從而確保鋰輝石盡可能由α型轉變成β型。煅燒鋰輝石的熱量由窯頭四通道煤粉燃燒器燃燒煤粉提供,煤粉采用立磨進行粉磨,采用申克轉子秤計量,羅茨風機氣力輸送至窯頭燃燒器。經過轉型焙燒的鋰輝石從窯頭進入到四代篦冷機進行冷卻,窯頭熟料冷卻采用改進型四代篦冷機,冷卻面積為35㎡。冷卻后的轉型焙燒料溫度為環境溫度+65℃左右。從篦下鼓入的冷風與高溫轉型焙燒料進行換熱,換熱后的熱氣體一部分作為二次風進入回轉窯內阻燃,一部分作為煤磨熱風,對原煤進行烘干。該方案采用鋰輝石立磨粉磨煤粉和焙燒料,實際生產熱耗低于設計熱耗。

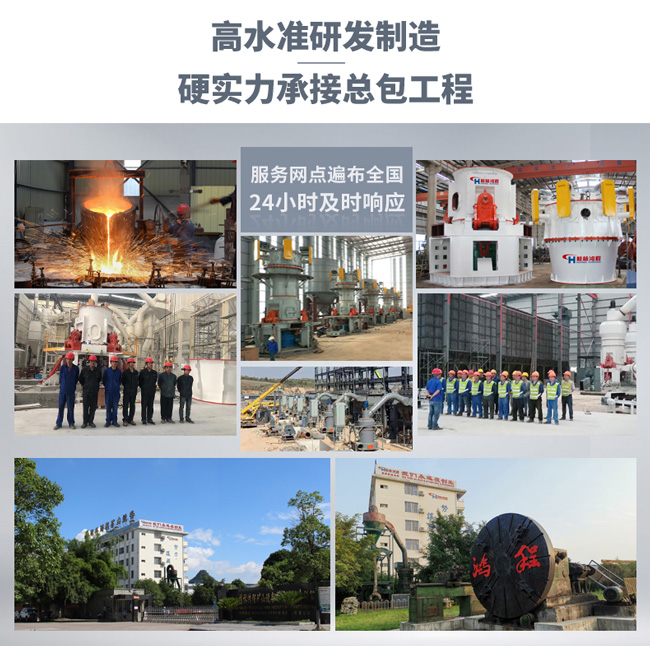

桂林鴻程作為鋰輝石立磨生產廠家,我們生產的HLM系列鋰輝石立磨為鋰輝石怎么磨的問題提供了良好的設備助力,并在實踐生產中得到了應用。桂林鴻程有豐富的磨鋰輝石的設備選型等方面的經驗,設計的選型方案不僅因地制宜結合了業主的需求,也滿足了產品的各項經濟技術指標。如果您想了解更多磨鋰輝石的設備選型信息,歡迎給我們來電了解設備詳情

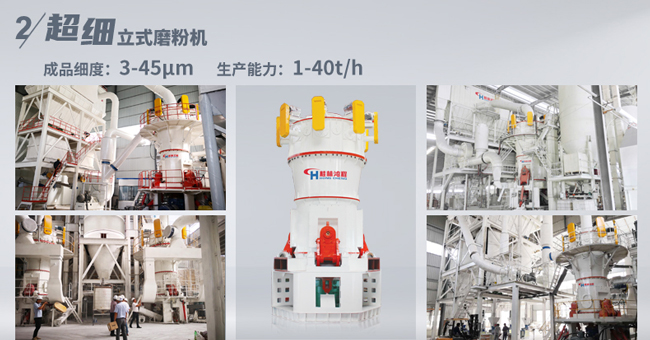

鋰礦石磨粉機是一種用于將鋰礦石研磨成粉末的機械設備。在考慮這種設備的電力消耗時,我們需要從多個方面進行分析。以下是一些需要考慮的因素:

1. 設備運行效率:

鋰礦石磨粉機的運行效率取決于其設計和制造質量。一般來說,設計和高質量的制造可以提高設備的運行效率,從而降低電力消耗。選擇具有良好口碑和可靠性能的設備制造商是非常重要的。

2. 設備負載:

設備的負載是影響電力消耗的另一個重要因素。如果設備長時間處于高負載狀態,電力消耗將會增加。因此,合理控制設備負載,使其保持在適當的水平,可以降低電力消耗。

3. 維護與保養:

定期對鋰礦石磨粉機進行維護和保養可以確保其正常運行,并延長其使用壽命。定期檢查設備的磨損部位,及時更換磨損零件,可以保持設備的良好狀態,并降低電力消耗。

4. 操作方式:

正確的操作方式可以降低鋰礦石磨粉機的電力消耗。例如,合理安排物料的進料速度和進料量,避免設備過載或空轉,可以降低電力消耗。此外,根據生產需要,合理調整設備參數,也可以降低電力消耗。

5. 電力質量:

電力質量也會影響鋰礦石磨粉機的電力消耗。如果電力質量不穩定或存在諧波干擾等問題,會導致設備運行不穩定,從而增加電力消耗。因此,確保電力質量穩定是非常重要的。

總之,鋰礦石磨粉機的電力消耗取決于多個因素。為了降低電力消耗,我們需要從設備運行效率、設備負載、維護與保養、操作方式和電力質量等方面進行綜合考慮。選擇可靠的設備制造商,合理控制設備負載,定期維護和保養設備,采用正確的操作方式以及確保電力質量穩定等措施都可以降低鋰礦石磨粉機的電力消耗。

桂林鴻程以客戶為中心,用產品品質和售后服務,為制粉企業持續提供磨粉機制粉生產線解決方案,品質成就未來。